什么是超声波塑料焊接?

超声波塑料焊接(USW)是通过利用高频机械运动产生的热量来连接或重塑热塑性塑料的工艺。该工艺通过将高频电能转化为高频机械运动来实现。这种机械运动与施加的力共同作用,在塑料部件的接合面(连接区域)产生摩擦热,从而使塑料材料熔化并在部件之间形成分子键合。

主要优势:

- 快速周期时间:超声波焊接提供极快的粘合速度。大多数零件在不到三秒内完成粘合,绝大多数零件在不到一秒内完成。通过巧妙的机器和零件设计,单个焊接机每秒可以处理多个零件。

- 成本效益高:超声波焊接通常是最具成本效益的塑料焊接方法之一。设备相对便宜且多功能,通常可以通过简单的工具更换来焊接多个零件。超声波焊接通常比其他常见的塑料粘合技术消耗更少的能量。通过消除对粘合剂或紧固件的需求,这种方法不仅减少了制造时间和复杂性,还消除了与这些额外材料相关的持续成本。

- 应用广泛:超声波焊接适用于多种材料,包括模制热塑性组件、编织和非编织热塑性织物和薄膜,甚至一些软金属。它还可以用于切割或成型其他材料,如食品、包装材料、热固性树脂(如橡胶或聚氨酯)以及天然纤维(如布料)。此外,超声波焊接可以通过铆接、压接和插入等方法将各种热塑性材料附着到非塑料零件上。

- 精度高:先进的超声波焊接设备,如Dukane Infinity系列焊接机,可以在几微米的尺寸精度内控制超声波焊接。对能量和力的额外控制提供了多种方法来实现粘合过程中的特定数值目标。

- 高度可重复性:超声波焊接机提供广泛的过程控制,能够精确管理粘合过程。它们非常适合现代制造环境,其中跨多台机器和多个设施的可重复性和一致性至关重要。

- 消除消耗品:超声波焊接是依赖粘合剂、机械设计特征或紧固件来连接零件的工艺的绝佳替代方案。这种方法只需要其中一个零件中的热塑性材料,消除了与胶水和紧固件相关的成本和复杂性。

- 多功能设备:在超声波焊接中,只有工具是针对特定组装的。焊头(声极)和固定夹具是为特定任务设计的,但其余设备可以轻松重新用于不同的零件或工艺。这种灵活性允许您通过简单地更换工具在单个系统上焊接多个零件。此外,当项目生命周期结束时,您通常可以重新利用焊接设备。

- 环保:超声波焊接只需要焊接机、工具、少量电力和零件本身。这消除了通常用于粘合的刺激性胶水和化学环氧树脂的需求。通过适当的机器设计和安全措施,超声波焊接设备周围没有任何有害影响,使其成为任何制造环境的安全选择。

材料选择

- 要粘合两个热塑性塑料零件,材料必须在化学上相容。否则,即使两种材料可能一起熔化,也不会形成分子键。

- 一个很好的例子是尝试将聚乙烯焊接到聚丙烯。这两种半结晶材料具有相似的外观和许多共同的物理特性。然而,它们在化学上不相容,因此无法相互焊接。

- 相似的热塑性塑料(即具有相同化学性质的材料)可以相互焊接。例如,一个ABS零件可以焊接到另一个ABS零件。

- 不同的热塑性塑料只有在它们的熔化温度相差在40ºF(6ºC)以内且具有相似的分子结构时才可能相容。例如,ABS零件可能可以焊接到丙烯酸零件,因为它们的化学性质相容。

- 一般来说,只有相似的非晶态聚合物才有可能相互焊接。任何半结晶材料的化学性质使其仅与自身相容。当要焊接的材料相容时,其他几个因素可能会影响零件的粘合。这些因素包括吸湿性、脱模剂、润滑剂、增塑剂、填料、阻燃剂、再生料、颜料和树脂等级。

接头设计考虑因素

配合件的接头设计对于实现最佳装配结果至关重要。设计取决于塑料类型、零件形状以及焊接要求等因素。

有许多不同的接头设计,每种设计都有其自身的优势。其中一些设计将在本节后面讨论。接头设计有三个基本要求:

- 均匀的接触面积

- 较小的初始接触面积

- 对齐方式

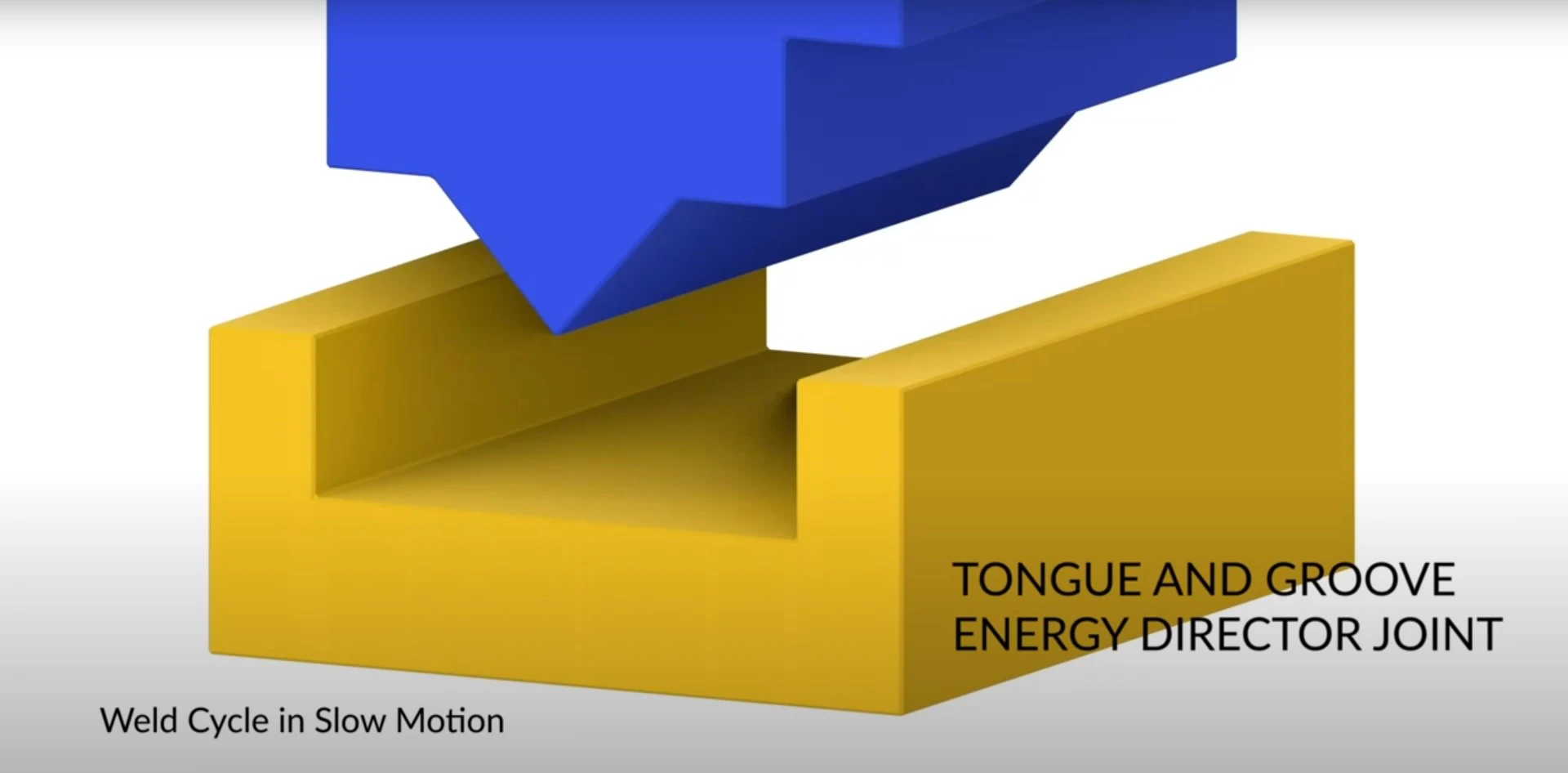

Ultrasonic Welding Tongue and Groove Energy Director Joint

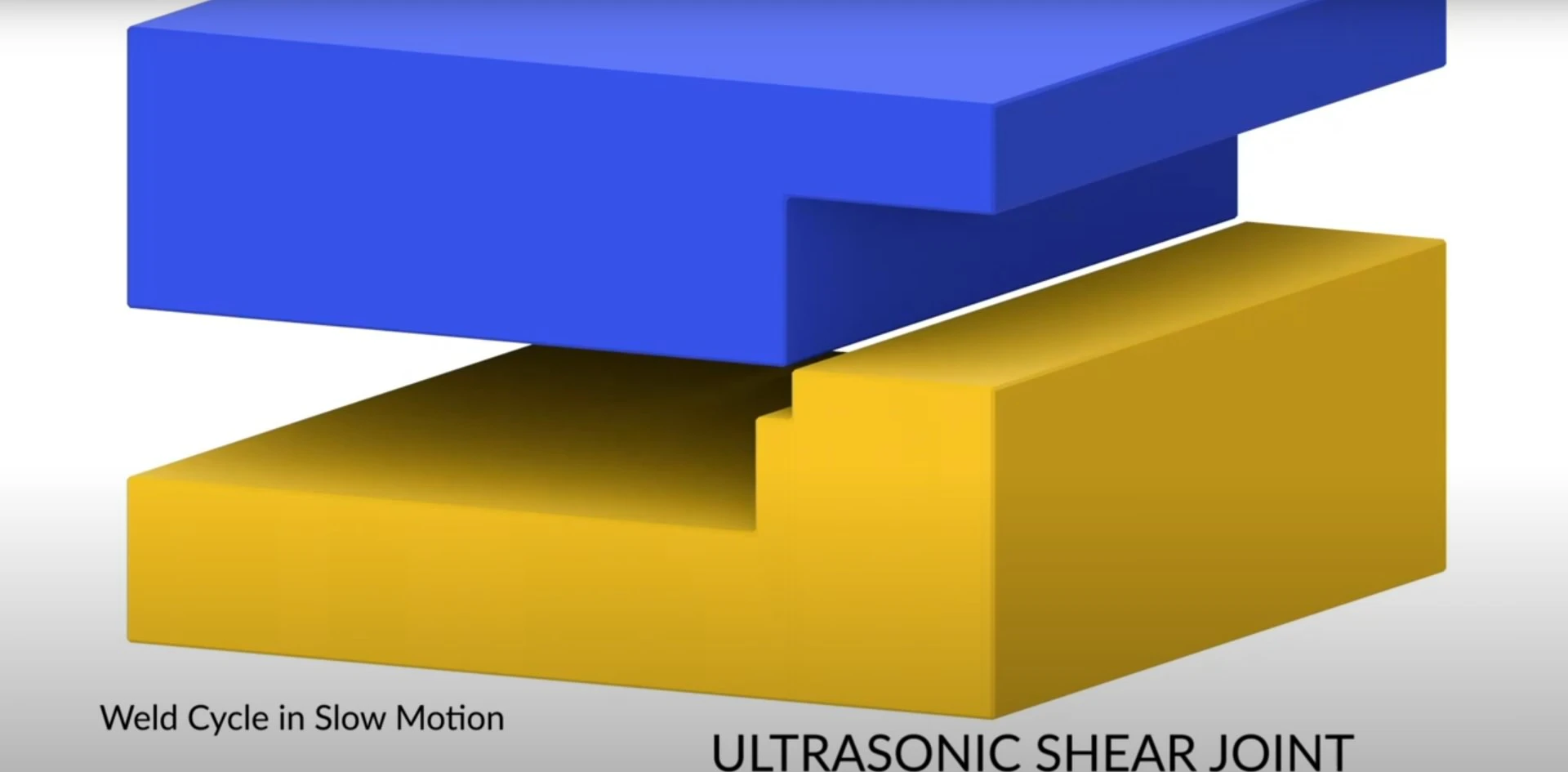

Ultrasonic Welding Shear Joint

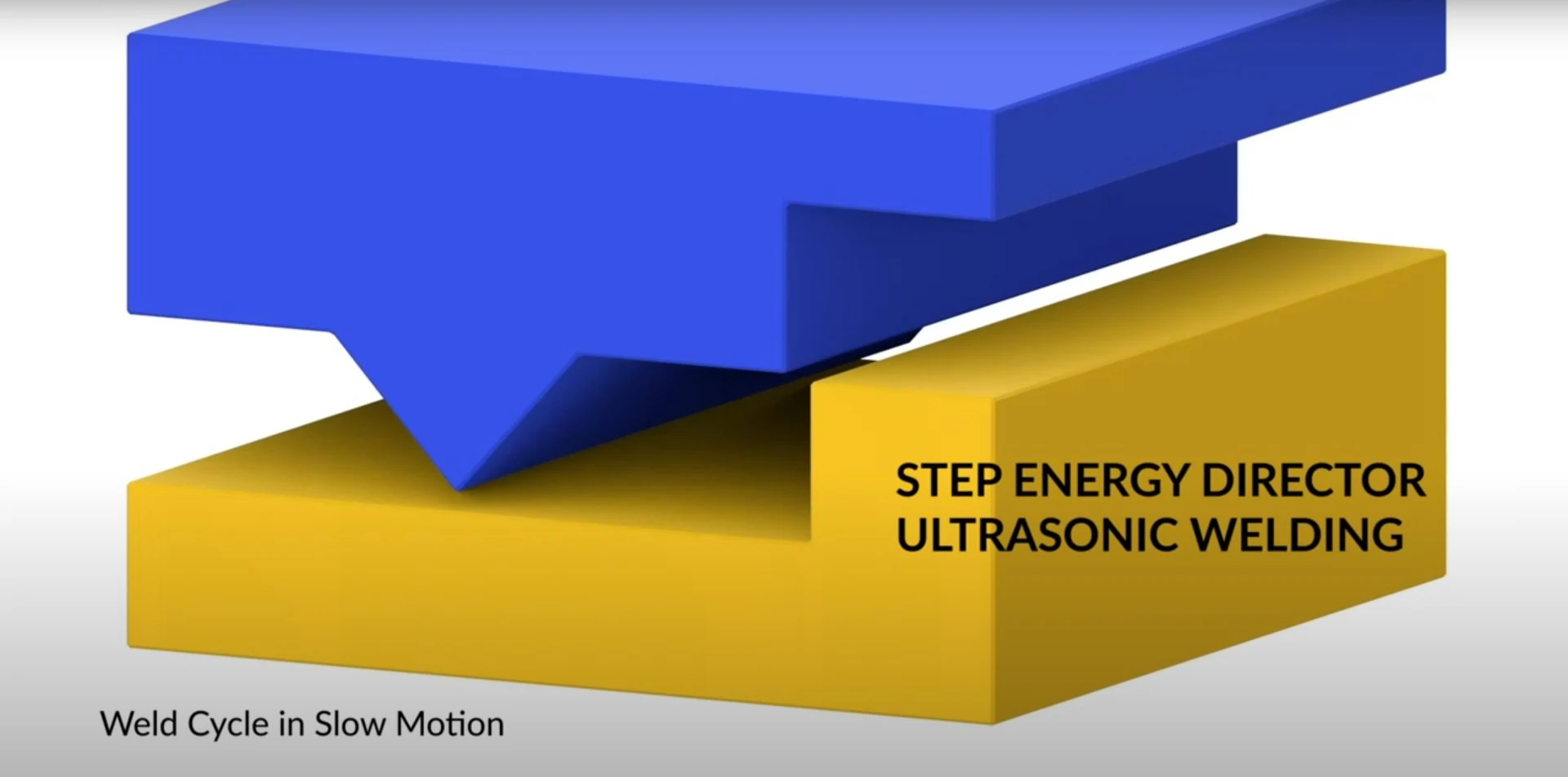

Ultrasonic Welding Step Energy Director

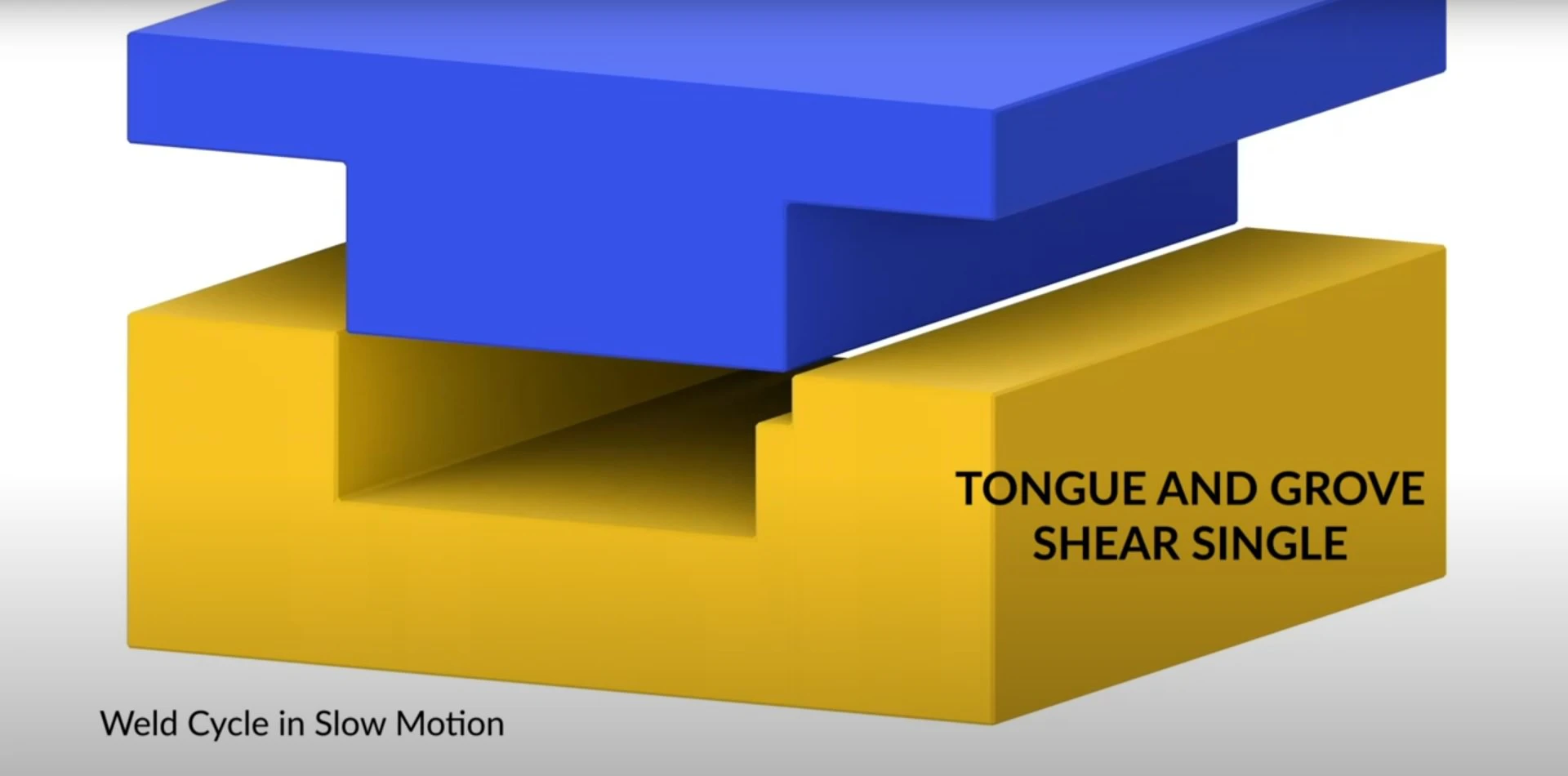

Ultrasonic Welding Tongue and Groove Single Shear Joint

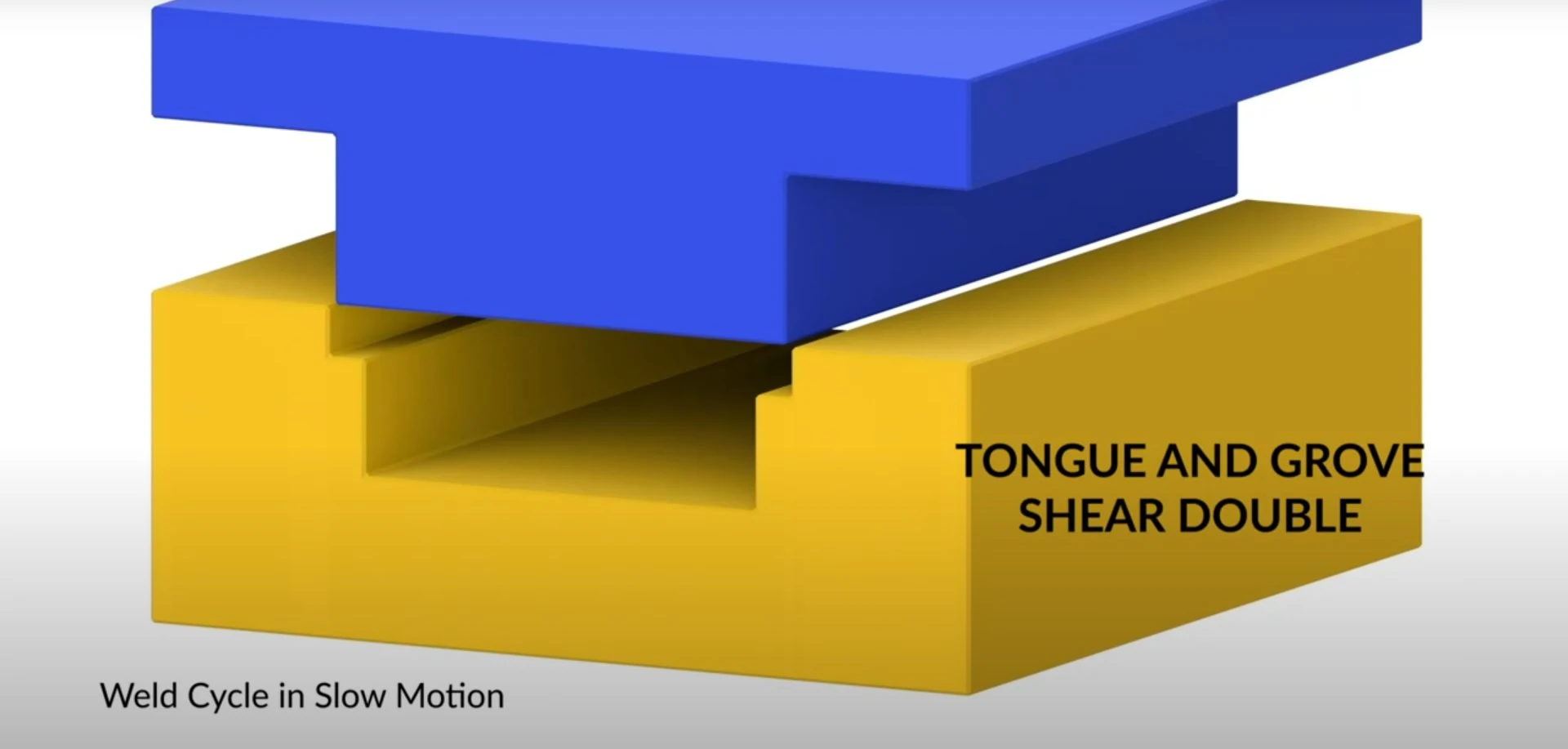

Ultrasonic Welding Tongue and Groove Double Shear